Przedmiotem działalności zakładu DK Innowacje – DK Ocynkownia Wężerów 124 jest nakładanie ochronnych

powłok cynkowych na elementy stalowe w procesie cynkowania ogniowego zgodnie z normą PN-EN ISO

1461 po uprzednim, właściwym przygotowaniu ich powierzchni obejmującym procesy

odtłuszczania, trawienia i topnikowania. Celem tych procesów jest uzyskanie powłoki cynkowej o

odpowiedniej jakości.

Cynkowaniu ogniowemu metodą indywidualnego zanurzenia poddawane są wyroby lite, a także elementy

konstrukcyjne (wyroby hutnicze, odlewy, budowlane konstrukcje stalowe, obiekty infrastruktury

miejskiej, elementy urządzeń transportowych i inne). Wytworzony w ten sposób produkt znajduje

zastosowanie we wszystkich gałęziach przemysłu, m. in. budownictwie, rolnictwie oraz wielu innych

gałęziach gospodarki.

W zakładzie DK Innowacje – DK Ocynkownia Wężerów 124 eksploatowana jest instalacja IPPC należąca do

grupy instalacji do nakładania powłok metalicznych, której maksymalna, możliwa wydajność produkcyjna

wynosi 6 ton/godzinę. Proces nakładania powłoki metalicznej (cynkowej) realizowany jest poprzez

zanurzenie elementów stalowych w ciekłym cynku. Jednocześnie, w celu uzyskania odpowiedniej jakości

powłoki cynkowej, w ciągu technologicznym następuje proces przygotowania powierzchni wyrobów,

kwalifikujący tę instalację również do grupy instalacji do powierzchniowej obróbki metali z

wykorzystaniem procesów chemicznych. Proces przygotowania powierzchni zachodzi na potrzeby

cynkowania ogniowego i realizowany jest poprzez zanurzenie elementów stalowych w wannach procesowych

zawierających „kąpiele” o odpowiednim składzie chemicznym.

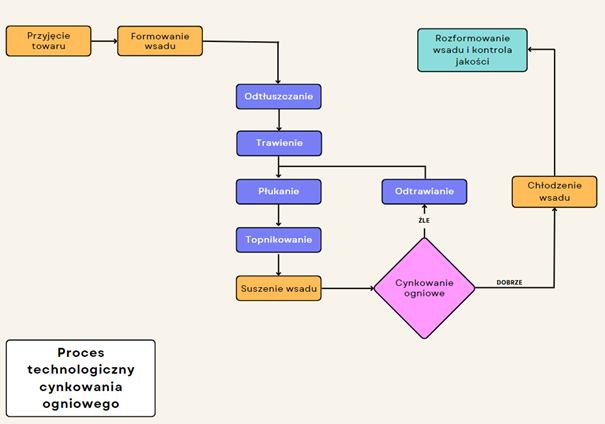

Proces technologiczny cynkowania zanurzeniowego (ogniowego) elementów stalowych składa się z następujących procesów:

#1

Przyjęcie towaru

Towar dostarczony przez Klienta jest ważony, a następnie dokładnie sprawdzany przed procesem

cynkowania przez dział handlowy pod kątem jego przygotowania do procesu cynkowania.

Po skontrolowaniu materiału oraz zaakceptowaniu przez Klienta warunków cynkowania, towar jest

kierowany do procesu cynkowania ogniowego.

Przygotowanie (formowanie) wsadu

Wsadem określa się jednorazowy ładunek podwieszony do belki transportowej (trawersy) za pomocą stalowych drutów. Belka w tym czasie spoczywa na dwóch stojakach. Formowanie wsadu polega na odpowiednim doborze ilości wyrobów zawieszonych do belki transportowej, uwzględniając maksymalną masę wsadu, a także ich odpowiednim podwieszeniu (rozmieszczenie otworów odpowietrzających ect.). Maksymalne wymiary „bryły” wsadu wynikają z wymiarów roboczych wanien technologicznych i wynoszą: długość 6,8 m, szerokość 1,4 m oraz wysokość 3,0 m. Zaformowane w ten sposób wsady podnoszone są ze stojaków za pomocą suwnicy natorowej, a następnie umieszczane na wozie przejezdnym, który w dalszej kolejności transportuje je do tzw. podajnika materiału czarnego, z którego są pobierane i umieszczane w komorze wanien procesowych (komorze trawialni). Proces ten przedstawiono na Rys. 1. oraz Rys. 2.

#2

Rys. 1. Belka transportowa (trawersa) wraz z podwieszonym materiałem umieszczona na wozie przejezdnym

Rys. 2. Podajnik materiału czarnego

#3

Przygotowanie powierzchni elementów stalowych w komorze wanien procesowych

Stanowisko chemicznej obróbki powierzchni odseparowane jest od reszty hali za pomocą

hermetycznej obudowy, odpornej na działanie kwasów, co przedstawiono na Rys. 3.

Materiał zawieszony na trawersach kierowany jest kolejno do odpowiednich wanien technologicznych

za pomocą dwóch par wciągników.

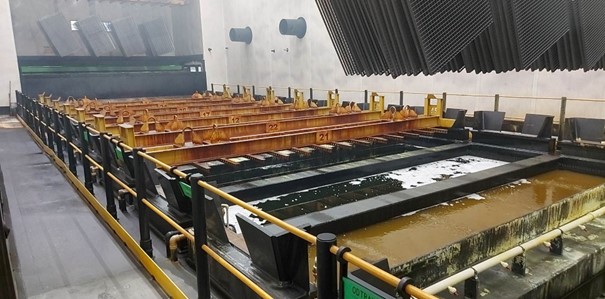

Rys. 3. Obudowa komory trawialni

Wanny technologiczne zbudowane są z odpornego na działanie środków chemicznych tworzywa i mają postać prostopadłościennych zbiorników o wymiarach 7,4 m x 1,6 m x 3,5 m, umieszczonych w stalowej konstrukcji nośnej. Każda z wanien wyposażona jest w odpowiednie króćce technologiczne, a także wsporniki trawers umożliwiające osadzenie trawersy wraz z materiałem na wannie. Proces technologiczny przygotowania powierzchni materiału przebiega w podwyższonych temperaturach, stąd też wanny wymagają ogrzewania. Każda z nich wyposażona jest w zanurzeniowy panel grzewczy, zasilany gorącą wodą z wymiennika ciepła. Na Rys. 4. przedstawiono wanny technologiczne wraz z umieszczonymi na nich trawersami.

Rys. 4. Wanny technologiczne

Na etapy obróbki powierzchniowej składają się następujące procesy:

Odtłuszczanie alkaliczne

Instalacja przygotowania powierzchni wyposażona jest w dwie wanny odtłuszczające. Odtłuszczanie to proces chemicznego usuwania zanieczyszczeń organicznych, tj. tłuszczy, olejów oraz smarów mineralnych. Etap ten ma na celu uzyskanie chemicznie czystej powierzchni wyrobu w celu skrócenia kolejnej fazy procesu (trawienia), zmniejszenia stopnia zanieczyszczenia kąpieli trawiących, ograniczenia zużycia kwasu solnego, a także redukcji kosztów i nakładów pracy. W wykorzystywanej instalacji wykorzystywane jest odtłuszczanie alkaliczne, niezmieniające właściwości powierzchni obrabianych elementów. W skład preparatu alkalicznego wchodzą w głównej mierze zestawy związków nieorganicznych (głównie wodorotlenku sodu) oraz środków powierzchniowo-czynnych. Odczyn pH kąpieli alkalicznych zawiera się w przedziale 9,5 do 13,5. Temperatura kąpieli odtłuszczającej wynosi między 40, a 50 °C. Skład kąpieli jest na bieżąco analizowany i utrzymywany na stałym poziomie poprzez ich uzupełnianie.

#4

#5

Trawienie

Instalacja posiada 6 wanien trawiących. Dokładnie oczyszczone w wannach alkalicznych elementy

poddawane są następnie procesowi trawienia w roztworze kwasu solnego. Proces ten ma za zadanie

usunąć z powierzchni elementów substancje niemetaliczne składające się przede wszystkim z

tlenków żelaza, rdzy i zgorzeliny poprzez ich rozpuszczenie. Po rozpuszczeniu substancji

niemetalicznych rozpoczyna się proces rozpuszczania podłoża stalowego z wydzieleniem wodoru do

kąpieli trawiącej. Proces ten jest niepożądany. W celu jego ograniczenia, do kąpieli dodaje się

niewielkie ilości inhibitora – substancji, która selektywnie ogranicza rozpuszczanie podłoża

stalowego, natomiast nie opóźnia rozpuszczania rdzy i zgorzeliny.

Proces trawienia prowadzony jest zwykle w temperaturze do 30 °C, co znacznie przyspiesza

proces trawienia w stosunku do trawienia w temperaturze otoczenia. Dla każdego wsadu

(konstrukcji) czas trawienia ustalany jest indywidualnie, jednak średnio zamyka się w przedziale

10-60 min.

Płukanie

Instalacja posiada jedną wannę płuczącą. Po operacji trawienia materiał poddawany jest płukaniu w celu oczyszczenia go z resztek kwasu i żelaza z kąpieli trawiącej pozostałych na powierzchni elementów. Żelaza wpływa niekorzystnie na proces cynkowania ogniowego, gdyż zwiększa ilość wytwarzanych odpadów, tj. twardego cynku oraz popiołów cynkowych. W związku z tym spłukanie żelaza z powierzchni przygotowywanych elementów jest bardzo ważne.

#6

#7

Topnikowanie

Wyroby przed zanurzeniem w ciekłym cynku zanurza się w roztworze topnika stanowiącym mieszaninę chlorku amonu oraz chlorku cynku w odpowiednich proporcjach z dodatkiem zwilżacza. Topnik ułatwia zwilżanie stali ciekłym cynkiem i usuwa resztki zanieczyszczeń z powierzchni stalowej, gdyż w trakcie cynkowania chlorek amonu zawarty w topniku rozpada się tworząc NH 3 oraz HCl, który powoduje dodatkowe dotrawienie i usunięcie tlenków z powierzchni stali. Zadaniem topnika jest również ochrona stali przed utlenieniem w poprzedzającej cynkowanie operacji suszenia.

Odtrawianie (odcynkowanie)

Odcynkowanie to proces polegający na rozpuszczeniu powłoki cynku na wadliwych wyrobach, zawróconych po procesie cynkowania w wannie z rozcieńczonym kwasem solnym. Ilość wadliwych wyrobów nie przekracza 1% całości wyrobów.

#8

#9

Suszenie wsadu

Wyroby stalowe po wyjęciu z kąpieli topnika poddawane są operacji suszenia w temperaturze 100 ° Celsjusza celem usunięcia pozostałości wody z naniesionej warstwy topnika. Operacja suszenia ma na celu również uniknięcie dodatkowego roztrawiania żelaza przez wilgotną mieszaninę soli topnikujących oraz wyeliminowanie niebezpiecznego rozpryskiwania gorącej kąpieli cynkowej podczas zanurzania wsadu.

Cynkowanie ogniowe

Po wysuszeniu w suszarce elementy stalowe poddawane są cynkowaniu ogniowemu w piecu wannowym

(Rys. 5) poprzez zanurzenie w ciekłym cynku. W czasie zanurzenia wyrobów cienka warstwa topnika

pozostająca na ich powierzchni ulega stopieniu i ułatwia zwilżenie powierzchni stalowej ciekłym

cynkiem. W czasie cynkowania następuje dyfuzja cynku do wyrobów stalowych, a jednocześnie

następuje rozpuszczanie żelaza w ciekłym cynku. Nadmiar rozpuszczonego żelaza wydziela się w

kąpieli cynkowej pod postacią kryształków twardego cynku. Optymalna temperatura cynkowania

ogniowego mieści się w przedziale 440 – 455 °C. Natomiast czas cynkowania zawiera się w

przedziale kilku do kilkudziesięciu minut. W czasie wyjmowania wsadu z ciekłego cynku pokrywa

on powierzchnię wyrobu i krzepnie tworząc warstwę metalicznego cynku na powierzchni wyrobów.

Jest bardzo ważne, aby skład chemiczny kąpieli cynkowej utrzymywać na optymalnym poziomie.

Kąpiel cynkowa po procesie topienia i doprowadzania kąpieli do temperatury znamionowej oraz po

każdym procesie wybierania twardego cynku poddawana jest rafinacji. Działanie rafinacji polega

na odtlenieniu tlenku cynku znajdującego się w kąpieli cynkowej, co polepsza jej lejność i

zapewnia mniejsze zużycie cynku oraz lepszą jakość powłoki cynkowej.

Rys. 5. Wanna cynkownicza z ciekłym cynkiem

#10

#11

Chłodzenie

W dalszej kolejności po procesie cynkowania wyroby chłodzi się naturalnie na powietrzu aż do czasu całkowitego zakrzepnięcia warstwy cynku. Chłodzenie zapewnia odpowiedni spadek temperatury elementów oraz redukuje powstające naprężenia. Proces chłodzenia zawiera się w przedziale 20 – 60 minut.

Kontrola jakości i rozformowanie wsadu

Końcowym etapem procesu technologicznego jest rozformowanie ocynkowanego wsadu oraz kontrola jakości otrzymanych powłok, która obejmuje kontrolę wyglądu zewnętrznego powłoki oraz jej grubość. Średnia grubość powłoki cynkowej zależy od grubości pokrywanych elementów, a także czasu zanurzenia w kąpieli cynkowej. Wymagane wartości grubości powłoki cynku zgodnie z normą PN-EN ISO 1461 przedstawiono w tabeli poniżej.

#12

| Wyrób i jego grubość | Minimalna grubość miejscowa powłoki [µm] | Minimalna miejscowa masa powłoki [g/m^2] | Minimalna średnia grubość powłoki [µm] | Minimalna średnia masa powłoki [g/m^2] |

|---|---|---|---|---|

| Stal > 6 mm | 70 | 505 | 85 | 610 |

| 3 mm < Stal ≤ 6 mm | 55 | 395 | 70 | 505 |

| 1.5 mm ≤ Stal ≤ 3 mm | 45 | 325 | 55 | 395 |

| Stal < 1.5 mm | 35 | 250 | 45 | 325 |

| Żeliwo ≥ 6 mm | 70 | 505 | 80 | 575 |

| Żeliwo ≤ 6 mm | 60 | 430 | 70 | 505 |

Ocynkowany materiał przed rozpoczęciem rozformowania przedstawiono na Rys. 6.

Rys. 6. Materiał po procesie cynkowania ogniowego

Prawidłowo wykonane i przygotowane elementy/konstrukcje powinny spełniać następujące warunki:

#1

Odpowiednia powierzchnia, tj. oczyszczona ze zgorzelin, farb, lakierów, smarów, olejów, preparatów antyodpryskowych, zawalcowań ect. Obecność tego typu zanieczyszczeń i nierówności powierzchni jest bardzo niepożądana, gdyż w znaczący sposób wpływa na wady wytworzonej powłoki cynkowej.

Rys. Zabrudzenia konstrukcji stalowych

Rys. Skutki zabrudzeń konstrukcji stalowych

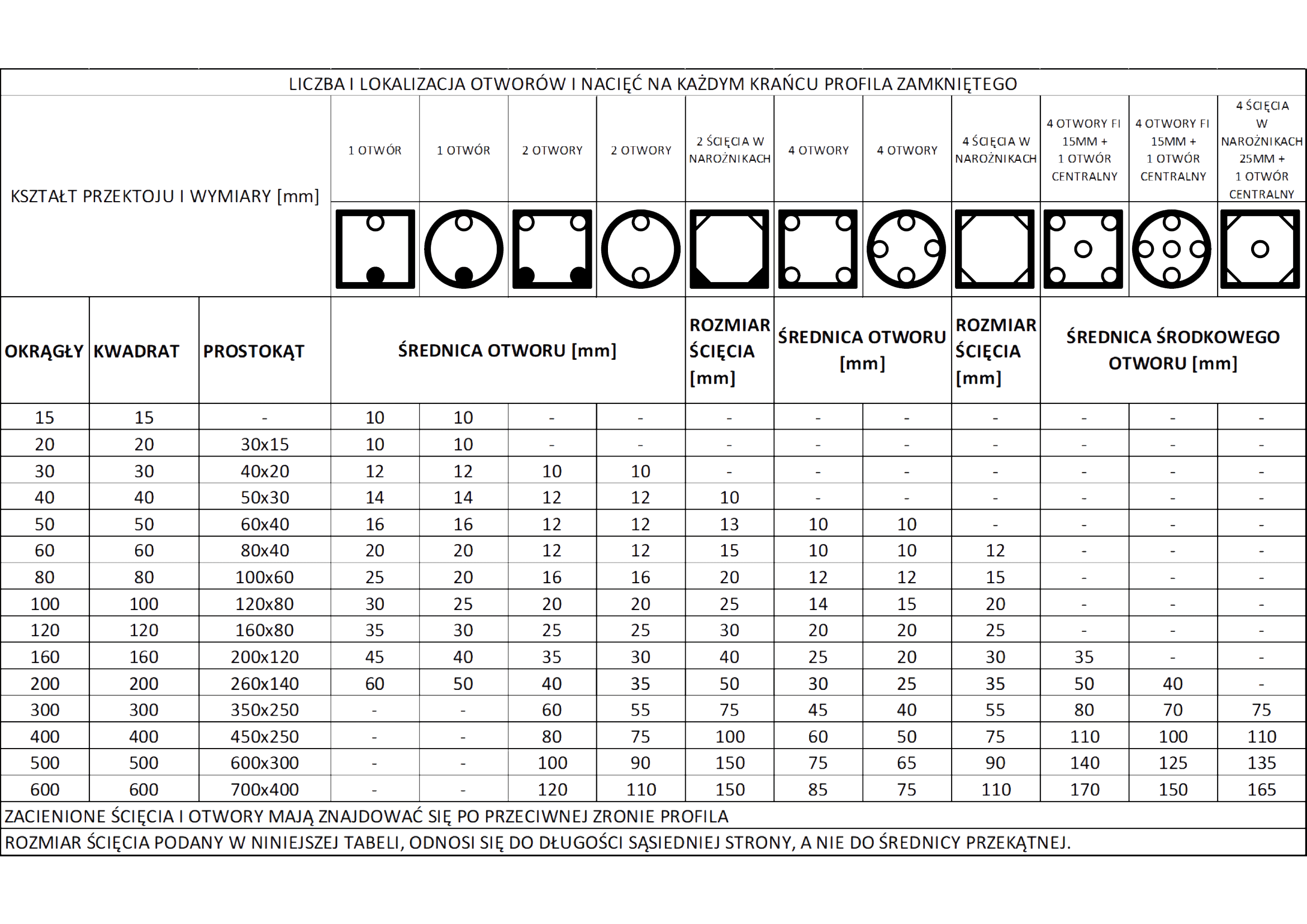

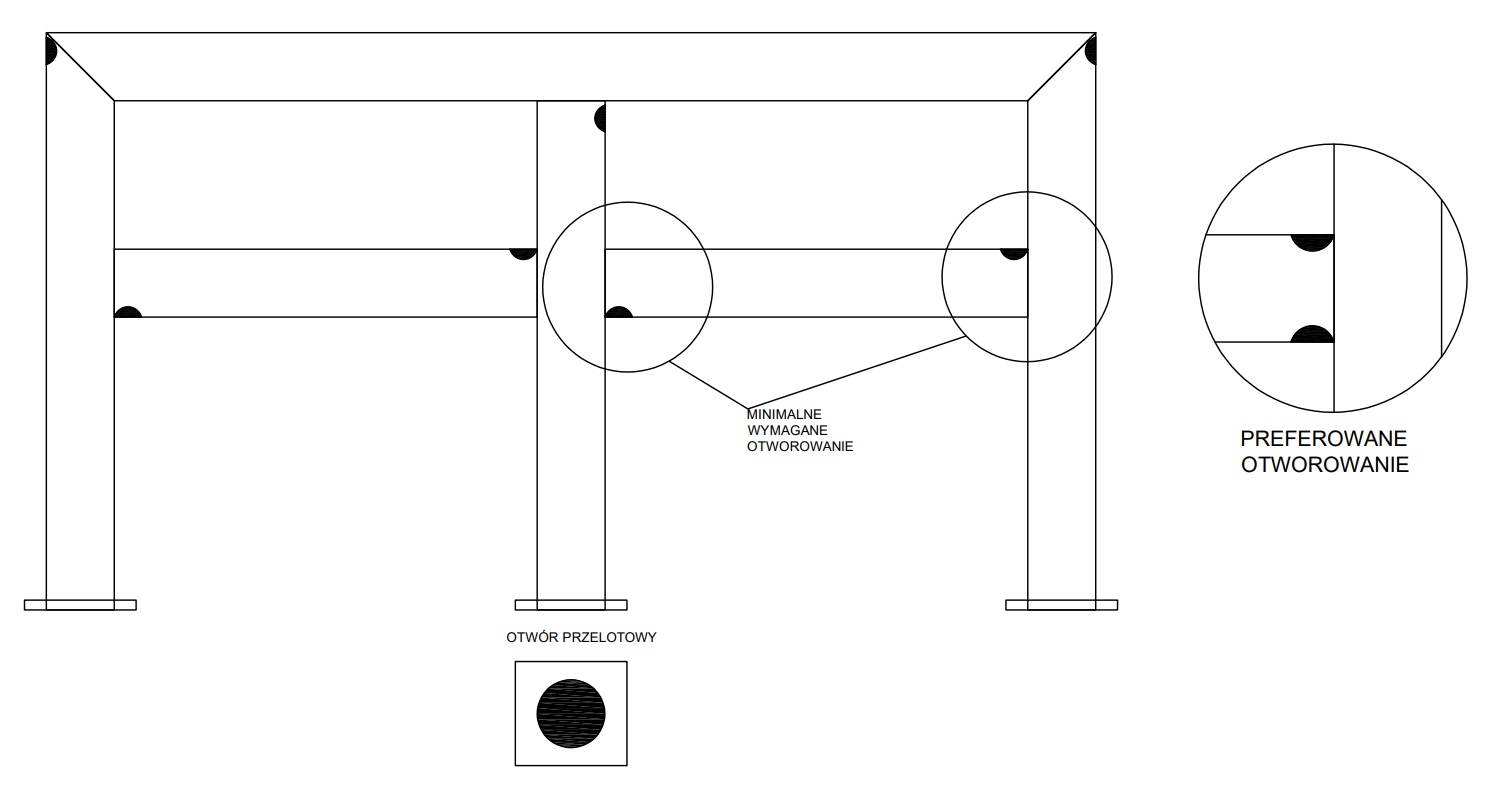

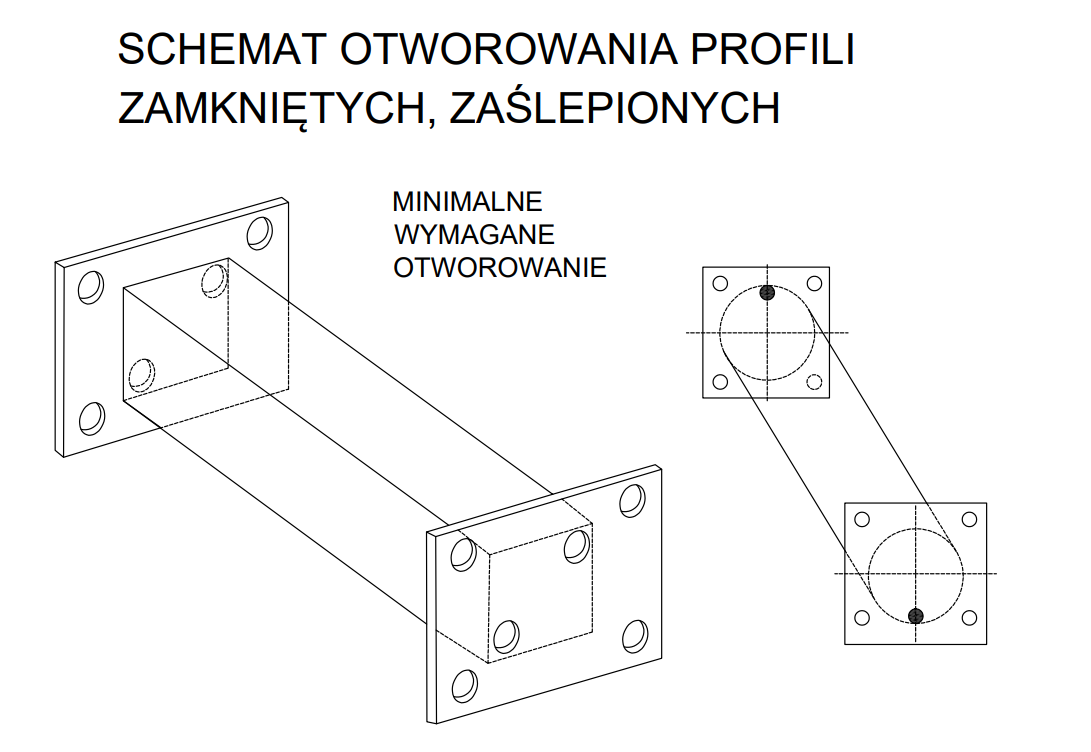

Obecność otworów technologicznych (drenażowych) – konstrukcje i elementy stalowe przeznaczone do cynkowania ogniowego powinny posiadać odpowiednią ilość otworów technologicznych, mających na celu odpowietrzenie elementu, a także umożliwiających swobodny spływ cynku. Bardzo ważne jest również umiejscowienie otworów, tj. prawidłowo wykonana konstrukcja powinna posiadać otwory technologiczne na obu końcach (po przekątnej), a także w miejscach najniżej i najwyżej położonych. Prawidłowe wielkości otworów technologicznych przedstawiono w tabeli poniżej.

#2

Rys. Błędnie wykonane otwory lub ich brak

#3

Konstrukcja nie może zawierać „zamkniętych” przestrzeni – elementy, w których nie będą wykonane otwory drenażowe, po wprowadzeniu do kąpieli cynkowej stwarzają bardzo duże niebezpieczeństwo ich wybuchu lub zamknięte w nich powietrze uniemożliwi pokrycie konstrukcji warstwą cynku.

Rys. Konsekwencje braku otworów, rozerwany profil zamknięty lub duże niedocynkowanie z powodu „uwięzionego” powietrza w zamkniętej przestrzeni wewnątrz kształtownika

Rys. Konsekwencje braku otworów, konstrukcja nie zatopiła się w kąpieli cynkowej

Konstrukcje przeznaczone do cynkowania ogniowego powinny być wyposażone w uchwyty/otwory do podwieszenia pod belkami transportowymi. Aby zapobiec odkształceniu danego elementu, uchwyty/otwory powinny znajdować się w odległości ¼ długości elementu od jego końców.

#4

#5

Materiał z jakiego wykonany jest element – stal powinna charakteryzować się zawartością Si < 0,03% wag., przy jednoczesnej, sumarycznej zawartości Si oraz P <0,045% wag., lub zawartością Si w przydziale 0,14% wag. < Si < 0,25% wag., przy jednoczesnej, sumarycznej zawartości Si oraz C <0,5%. Poszczególne elementy konstrukcji powinny być wykonane z tego samego gatunku stali.

| Stal | Zawartość Si [% wag.] | Charakterystyka powłoki |

|---|---|---|

| Niskokrzemowa | Si < 0,03 | Błyszcząca i srebrzysta |

| Sandelina | 0,03 < Si < 0,14 | Chropowata, szara, matowa i krucha |

| Sebisty (pożądana) | 0,14 < Si < 0,25 | Od srebrzysto-błyszczącej do matowo-szarej |

| Wysokokrzemowa | Si > 0,25 | Szara, matowa i krucha |

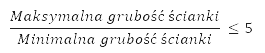

Grubość elementów konstrukcji – różnica pomiędzy grubościami poszczególnych elementów konstrukcji powinna spełniać poniższą zależność.

#6

Rys. Deformacja konstrukcji z uwagi na różnicę grubości materiału

#7

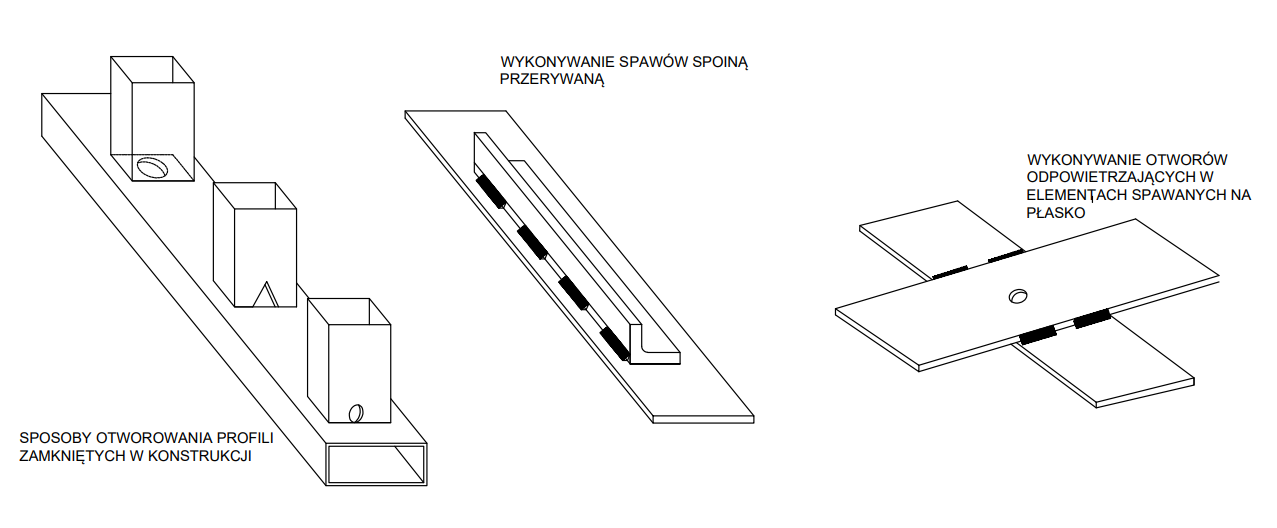

Brak drobnych szczelin oraz wnęk – powierzchnie styków poszczególnych elementów konstrukcji należy łączyć spoinami ciągłymi, aby zapobiec wydostawaniu się resztek cieczy technologicznych (rdzawe wycieki).

Odpowiednio wykonane spoiny – nieporowate, ciągłe, oczyszczone z resztek żużla. Należy zachować również odpowiednią kolejność spawania elementów, aby zminimalizować powstające naprężenia, które w dalszej kolejności w procesie cynkowania mogą spowodować deformację lub uszkodzenie konstrukcji.

#8

Rys. Brak oczyszczenia spoiny i jego skutki